Jakie materiały są najczęściej wykorzystywane w produkcji części maszyn i dlaczego?

- Stal w produkcji maszyn. Kiedy jest wykorzystywana?

- Zastosowanie stali nierdzewnej w produkcji maszyn

- Aluminium w przemyśle maszynowym. Lekkie i trwałe

- Mosiądz i brąz w produkcji części do maszyn

- Tworzywa sztuczne w produkcji części maszynowych

Dobór materiałów do produkcji maszyn przemysłowych jest jednym z najważniejszych aspektów ich projektowania. Jakie rozwiązania mają do dyspozycji konstruktorzy?

Części maszyn muszą spełniać określone zadania. Pracują często w trudnych środowiskach, o dużym poziomie wilgoci i w kontakcie z agresywnymi substancjami. Poddawane są też ogromnym obciążeniom, co w połączeniu z pracą w trybie ciągłym może prowadzić do przyspieszonego zużywania poszczególnych elementów. Dlatego tak ważny jest dobór odpowiednich materiałów do ich wykonania. W nowym artykule omawiamy materiały, które we współczesnym przemyśle maszynowym mają największe znaczenie.

Stal w produkcji maszyn. Kiedy jest wykorzystywana?

Stal w różnych gatunkach to podstawowy materiał stosowany w produkcji części do maszyn przemysłowych. Za jej zastosowaniem przemawia wiele argumentów – jednym z najważniejszych jest trwałość. Nowoczesne stopy i gatunki stali cechują się wysoką odpornością na odkształcenia i pęknięcia, dzięki czemu możliwe jest np. zastosowanie ścianek o mniejszej grubości i tym samym redukcja masy poszczególnych elementów oraz całych maszyn.

Coraz większe znaczenie mają także aspekty ekonomiczne i ekologiczne. Stal z łatwością poddaje się recyklingowi, co czyni jej produkcję bardzo opłacalną. Długi cykl życia produktu przekłada się z kolei na niską emisyjność. Emisja gazów cieplarnianych mierzona jako ekwiwalent CO2 przy produkcji stali wynosi zaledwie 2-2,5 tys. kilogramów na tonę (dla porównania – w przypadku aluminium to 16,5 tys. kilogramów). Szerokie stosowanie stali umożliwia więc producentom i całym gospodarkom dostosowanie do limitów emisji.

Zastosowanie stali nierdzewnej w produkcji maszyn

Na rynku dostępnych jest wiele gatunków stali nierdzewnej. Każda z nich ma nieco odmienne właściwości, ale łączy je duża wytrzymałość na korozję, umożliwiająca zastosowanie do budowy maszyn pracujących w agresywnych środowiskach. W przemyśle maszynowym najczęściej stosuje się następujące rodzaje stali nierdzewnej:

- austenityczne (np. AISI 304, AISI 316): popularne i tanie w produkcji stopy, wykorzystywane m.in. do produkcji obudów;

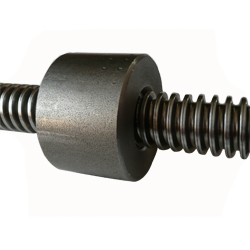

- ferro-martensytne (np. AISI 410, AISI 420): dzięki wysokiej zawartości węgla, stopy tego typu cechują się większą odpornością na zużycie. W przemyśle maszynowym znajdują zastosowanie np. w produkcji łożysk i części takich jak pręty gwintowane śruby trapezowe nierdzewne;

- duplex (np. AISI 2205) i precypitatywne (np. AISI 17-4 PH): łączą w sobie właściwości obu poprzednich typów. Duża odporność na zużycie w połączeniu z niską zawartością węgla (a co za tym idzie, mniejszą podatnością na korozję), sprawiają, że stopy te są używane do produkcji maszyn na potrzeby najbardziej wymagających sektorów – np. przemysłu chemicznego.

Aluminium w przemyśle maszynowym. Lekkie i trwałe

Obok stali, aluminium to często stosowany materiał do produkcji części maszyn. O jego popularności decyduje połączenie trzech czynników – niskiej gęstości, małej podatności na korozję i dużej wytrzymałości mechanicznej (zwłaszcza po obróbce cieplnej). Wykonane z niego elementy są lekkie, a jednocześnie dobrze radzą sobie w kontakcie z agresywnymi substancjami oraz dużymi obciążeniami, wstrząsami lub uderzeniami. W produkcji maszyn zastosowanie znajduje przede wszystkim aluminium serii 2000. Zalicza się do niej stopy zawierające miedź, mangan i magnez. Mimo że mają one mniejszą odporność na korozję, to cechują się dużą wytrzymałością na uszkodzenia.

Mosiądz i brąz w produkcji części do maszyn

Kolejna grupa materiałów wykorzystywanych w przemyśle maszynowym to stopy miedzi – brąz i mosiądz. Jeśli chodzi o pierwszy stop, w tym sektorze najczęściej stosowane są: brąz cynowy (do produkcji elementów sprężystych i trudnościeralnych, poddawanych dużym obciążeniom, takich jak łożyska i układ przeniesienia napędu), aluminiowy (wały napędowe), oraz krzemowo-cynkowo-manganowy (napędy). Mosiądz wykorzystywany do produkcji maszyn to przede wszystkim stop CuZn37Mn3Al2PbSi (CW713R), wykorzystywany do produkcji np. łożysk ślizgowych.

Tworzywa sztuczne w produkcji części maszynowych

Przemysł maszynowy korzysta przede wszystkim ze stopów metali, ale w ostatnich latach notuje się wzrost popularności lekkich tworzyw sztucznych. Nowoczesne materiały tego typu są bardzo wytrzymałe mechanicznie i odporne na korozję. Łatwość obróbki umożliwia wydajną i precyzyjną produkcję nawet najbardziej wymagających detali, a korzystny stosunek masy do parametrów użytkowych pozwala zmniejszyć wagę poszczególnych elementów. Ważną zaletą części maszyn z komponentów jest też możliwość pracy bez konieczności smarowania. Tworzywa sztuczne wykorzystywane są ponadto do produkcji rękojeści i innych elementów np. w dociskach szybkomocujących.

Różnorodność materiałów pozwala producentom maszyn na dostosowanie swoich produktów do specyfiki danej aplikacji. Przemysł maszynowy, dążąc do efektywności i zrównoważonego rozwoju, nieustannie poszukuje nowych technologii i materiałów, które pozwolą na tworzenie wydajnych, trwałych i ekologicznych rozwiązań – zapewne w najbliższych latach będą więc pojawiać się kolejne materiały.

Chcesz poznać naszą ofertę i zamówić części maszyn?

| Przejdź do sklepu

Części maszyn powinny być wytwarzane z materiałów spełniających określone wymagania w zależności od przeznaczenia danego elementu np. wytrzymałość mechaniczną, odporność na korozję, odporność na agresywne substancje. Inny materiał będzie wykorzystany do produkcji wału napędowego a inny do obudowy.

W przemyśle maszynowym najczęściej korzysta się z różnych stopów stali, aluminium, brązu i mosiądzu. Rośnie też znaczenie nowoczesnych tworzyw sztucznych.

Stal od dziesięcioleci jest jednym z najważniejszych materiałów do produkcji części maszynowych. Poza jej właściwościami fizycznymi i chemicznymi (stopy nierdzewne), w ostatnich latach na ten stan rzeczy wpływa też łatwość jej ponownego przetworzenia i wynikające z niej korzyści ekologiczne oraz ekonomiczne.