Unikanie awarii – jakie części do maszyn przemysłowych wymagają szczególnej uwagi?

- Uwaga, czyli wyposażenie pod kontrolą

- Podstawy konserwacji maszyn przemysłowych

- Automatyka, czyli na straży jakości

Pojawiające się uszkodzenia części do maszyn przemysłowych są powodem niezwykle poważnych konsekwencji dla każdego zakładu pracy. Warto bowiem podkreślić, że potencjalne przerwy w produkcji to jedynie początek piętrzących się komplikacji. Właściciel przedsiębiorstwa musi brać pod uwagę spore koszty powstałej awarii, utratę dochodów, zwiększone ryzyko niebezpiecznych incydentów, a co najważniejsze – brak możliwości realizacji zleceń i utratę wiarygodności. Jak temu zapobiec? Czasem wystarczy zidentyfikować te części maszyn, które wymagają szczególnej uwagi!

Uwaga, czyli wyposażenie pod kontrolą

Na wstępie warto podkreślić, że cykliczne uszkodzenia i dysfunkcje nie muszą wynikać z niskiej jakości produktów lub wad fabrycznych, ale bardzo wymagających warunków pracy. Zatem, jakie części maszyn zasługują na regularną kontrolę stanu eksploatacji?

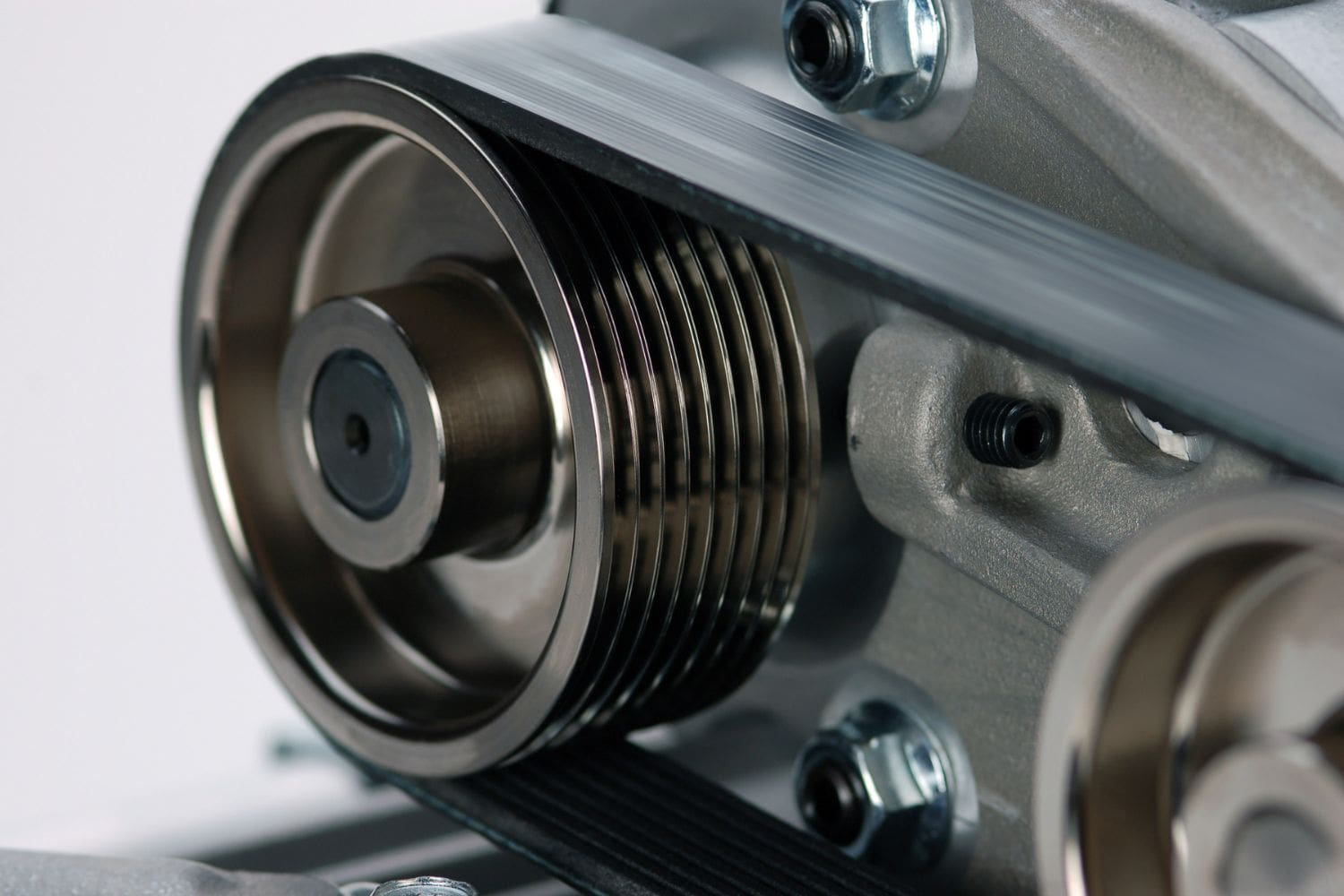

Pierwszym elementem są łożyska, tak fundamentalne dla wielu niezawodnych urządzeń produkcyjnych, ponieważ są odpowiedzialne za skuteczną pracę wałów i innych części ruchomych. Nieprawidłowości mogą wynikać z przenikających do wnętrza zabrudzeń, ale również nieprawidłowego procesu montażu. Innym źródłem defektu jest także błędne ustawienie i dopasowanie oraz postępująca korozja poszczególnych obszarów łożyska. Jakie inne elementy parku maszynowego mogą wykazywać podobne objawy?

Tutaj należy wymienić wszelkiego rodzaju koła zębate, które jako elementy przekładni zębatych narażone są na wiele uszkodzeń, co wynika bezpośrednio z mechanizmu i charakteru ich aktywności. Należące do tej grupy koła zębate modułowe lub koła pasowe zębate doświadczają licznych deformacji i naruszenia segmentów. Bardzo ważną kwestią w kontekście stosowania opisywanych ogniw jest spójność i kompatybilność wszystkich składników. Co to oznacza w praktyce? Zdarza się, że serwis wymaga szybkiej wymiany koła zębatego. Jednak osoba odpowiedzialna za taką obsługę urządzenia zapomina o wymianie już mocno zużytych śrub. W rezultacie cały system przekładni ulega szybkiemu poluzowaniu, a to prowadzi do uszkodzenia samego ogniwa, ale również kosztownej aparatury. Jakie praktyki zapewnią zatem wydajne, efektywne i bezpieczne działanie parku maszynowego?

Podstawy konserwacji maszyn przemysłowych

Istnieje jednak kilka prostych i szablonowych metod, które zagwarantują idealne warunki do działania. Dbałość i troska o regularną realizację kluczowych czynności zapobiega szybkiemu zużyciu się elementów. Jakie to akcje?

Smarowanie

Smarowanie poszczególnych elementów wpływa na długowieczność stosowanych urządzeń. Odpowiednie substancje skutecznie redukują powstające tarcie, co chroni przed widocznym zużyciem. Dodatkowo, profesjonalne produkty dbają o utrzymanie właściwych warunków termicznych oraz asekurują przed wpływem negatywnych procesów, takich jak korozja. To jednak nie wszystko!

Smarowanie czułych obszarów części maszyn uszczelnia całe środowisko i optymalizuje pracę kooperujących segmentów. Jest to zatem niezbędne narzędzie każdego odpowiedzialnego zakładu przemysłowego.

Regularna inspekcja

Drugi filar niezawodnego środowiska pracy podkreśla znaczenie systematycznych kontroli. Takie praktyki dotyczą sprawdzania potencjalnych luzów, stopnia zużycia wszelkich śrub, wałów, przegubów oraz ich osłon, łańcuchów rolkowych, napinaczy, głowic, pasów klinowych, ale również kondycji istniejących przewodów elektrycznych lub czujników zaawansowanych układów.

Rzetelnie zrealizowana kontrola zwraca także uwagę na czystość narzędzi pracy. Nawet drobne zanieczyszczenia mogą być powodem naprawdę wielkich problemów w późniejszym czasie. Co więcej, weryfikacja dostępnych przyrządów powinna sprawdzać kwestię potencjalnych przeciążeń. Bowiem to przekraczanie dopuszczalnych norm jest powodem licznych awarii.

Jak widać, systematyczność wdrażanych modernizacji determinuje stan i efektywność wielu hal przemysłowych. Czy istnieje sposób na uproszenie tych procedur?

Automatyka, czyli na straży jakości

Zdecydowanie, a odpowiedzią jest automatyka. Instalacja wyspecjalizowanej aparatury umożliwia nieustanny nadzór nad najważniejszymi parametrami i właściwościami sprzętu. Innowacyjna technologia analizuje zebrane dane, co pozwala przewidzieć moment wymaganego serwisu. Wiele nowoczesnych maszyn posiada opcję samoczyszczenia oraz ewaluacji aktualnego stanu, a także łatwą integrację urozmaiconych systemów. Tak kompleksowy zakres działania gwarantuje gotowość do pracy, bez względu na skalę i format działalności!

Chcesz poznać naszą ofertę i zamówić części maszyn?

| Przejdź do sklepu

Warto kontrolować stan łożysk, kół zębatych, ale również wszelkich podzespołów.

Kluczowe jest tutaj smarowanie oraz systematyczna kontrola techniczna.

Zaawansowane technologie analizują zgromadzone dane, co umożliwia wyznaczenie idealnego momentu na serwis.